Orkestrert læring og global kulturbygging (F)

Hvordan Elkem ASA skaper prosessforbedring i sin globale organisasjon

Sammendrag

Torbjørn Hekneby har en ph.d. i Endringsledelse fra Handelshøyskolen ved Universitetet i Agder i Kristiansand. Han underviser i ledelse og organisasjonsutvikling ved Handelshøyskolen og driver parallelt ledertrening gjennom eget selskap.

Jonas A. Ingvaldsen er professor ved Institutt for industriell økonomi og teknologiledelse på Norges teknisk-naturvitenskapelige universitet (NTNU). Han forsker og underviser innenfor organisasjonsteori og organisatorisk endring.

Jos Benders er professor II ved Institutt for industriell økonomi og teknologiledelse på NTNU og gjesteprofessor ved Centre for Sociological Research (CESO) på Katholieke Universiteit (KU) Leuven. Han forsker og underviser innenfor organisasjonsteori med særlig søkelys på organisasjonskonsepter.

Jan Inge Jenssen (dr.oecon.) er professor på Handelshøyskolen ved Universitetet i Agder i Kristiansand. Han underviser i ledelse og organisering og har publisert en rekke forskningsbidrag med særlig vekt på innovasjon og endring i ulike virksomhetstyper.

Katja Lehland er Senior Vice President Human Resources i Elkem ASA, som har hovedkontor i Oslo og ansatte og enheter i over 30 land globalt. I konsernledelsen har Katja Lehland i en årrekke vært ansvarlig for Elkem Business System og utrulling og videreutvikling av dette, i tillegg til å ha øverste ansvar for strategisk HR i konsernet.

Formålet med denne artikkelen er å synliggjøre hvordan Elkem utviklet, innførte og distribuerte sitt program for prosessforbedring, Elkem Business System (EBS). Over 15 år utviklet bedriften programmet gjennom utprøving av ulike organisasjonskonsepter. Konseptene ble ikke brukt som beste praksis, men som inspirasjon til eksperimentering og læring. Toppleders rolle var det vi kaller å orkestrere læring. Den består av å inspirere til lokale eksperimenter, å konsolidere lærdommene i et felles, overordnet produksjonssystem samt å sikre institusjonalisering av systemet. Elkem distribuerte sitt forbedringsprogram internasjonalt ved å bygge en sterk internkultur. Dette ble gjort ved å utfordre grunnleggende antakelser på alle nivåer i selskapet knyttet til kontinuerlig forbedring og ansattes medvirkning. Våre funn har vesentlige praktiske implikasjoner for ledere som ønsker å sette kontinuerlig forbedringsarbeid i system og ikke minst lykkes med å skape engasjement for dette på alle nivåer i organisasjonen.

Introduksjon

Elkem ASA er et av Norges eldste selskaper med over 100 års erfaring innen elektrokjemisk prosessindustri. I 1990 var Elkem på randen av konkurs. Nettoinntektene hadde falt til minus 700 millioner kroner, og selskapets gjeld var på mer enn 6 milliarder kroner. Elkem slet med sikkerhet og dårlige fysiske arbeidsforhold grunnet utdaterte produksjonsanlegg og mangel på strategi for fremtidig vekst og investering.

I dag er Elkem en av verdens ledende leverandører av silisiumbaserte materialer. Selskapets virksomhet dekker hele verdikjeden fra kvarts til spesialiserte silikonprodukter i tillegg til produksjon av silisium, ferrosilisium og karbonmaterialer. Elkem har i dag 6 800 ansatte over hele verden, og inntektene utgjør mer enn 25 milliarder kroner (2019). Sikkerheten er i verdensklasse når det gjelder arbeidsrelaterte skader.

Forklaringen på hvordan et selskap snur krise til suksess, vil alltid være sammensatt av en rekke faktorer i bedriftens eksterne og interne miljø, som for eksempel konjunkturer, produktmarkeder, teknologi, organisasjonsstruktur og evne til læring og fornyelse (e.g. Pettigrew, 1987; Sirmon et al., 2011). Noen av disse faktorene vil være utenfor ledelsens kontroll, men fordrer likevel ledernes evne til å posisjonere organisasjonen for endring.

Når Elkems gjenreisning i perioden 1990–2020 skal forklares, peker så vel bedriftens ansatte som eksterne vurderinger (Sogner, 2014; Hekneby et al., 2020) på viktigheten av Elkem Business System (EBS). EBS er et strategisk initiativ som startet i 1991, hvor Elkem utviklet og innførte sitt «bedriftsspesifikke produksjonssystem» (Netland, 2013). EBS var sterkt påvirket av organisasjonskonseptene lean (Womack et al., 1990) og sosioteknisk systemteori (Trist, 1981), og rettet søkelys mot hvordan interne verdiskapingsprosesser kunne systematisk forbedres. Heller enn å kopiere ferdige løsninger valgte imidlertid Elkem å initiere en organisatorisk læringsprosess i stor skala hvor de ulike ideene om organisering ble fortolket og tilpasset på den ene siden til prosessindustriens kjennetegn (Hekneby et al., 2021a), og på den andre siden til en norsk arbeidslivskontekst (Ingvaldsen et al., 2012). Toppleders rolle i denne prosessen er det vi har valgt å kalle å orkestrere læring (Hekneby et al., 2022). Den består i å inspirere til lokale eksperimenter, å konsolidere lærdommene i et felles, overordnet produksjonssystem samt å sikre institusjonalisering av systemet.

EBS ble først utviklet og utprøvd i Norge, før det ble eksportert til bedriftens øvrige enheter i Kina, Brasil, USA, Island, Frankrike og Sør-Afrika. Der viste det seg å bringe gode resultater selv i sosiale og kulturelle miljøer som er veldig forskjellige fra dem vi har i Norge (Hofstede, 2011). Den avgjørende forklaringen synes å være at Elkem drev systematisk kulturbygging, hvor ansattes grunnleggende antakelser (Schein, 2010) om forbedringsarbeid og medvirkning ble utfordret gjennom EBS og tilhørende systemer for opplæring, kunnskapsdeling og kontroll.

Denne artikkelen viser hvordan Elkem utviklet, innførte og distribuerte EBS. Våre funn har implikasjoner for bedrifter som ønsker å sette kontinuerlig forbedringsarbeid i system og skape engasjement for dette på alle nivåer i organisasjonen.

1. Teoretisk forankring

Vår studie av Elkem tar opp i seg to tema, som begge har blitt viet stor oppmerksom innenfor organisasjon- og ledelsesfag de siste 30 årene. Det første omhandler tolkning og innføring av organisasjonskonsepter som lean, TQM og agile (Benders et al., 2019; Røvik, 2016). Det andre omhandler internasjonal overføring av konsepter og praksiser, og avveiningen mellom standardisering og tilpasning når disse innføres på nye lokasjoner (Ansari et al., 2014; Kostova, 1999). Nedenfor vil vi gjennomgå begge tema og introdusere ideen om bedriftsspesifikke produksjonssystemer (XPS) (Netland, 2013) som en mulig løsning på de organisatoriske utfordringene disse temaene gir opphav til.

Organisasjonskonsepter og fortolkning

Helt siden den industrielle revolusjon har ulike organisasjonskonsepter hatt stor betydning for bedrifters strategier og organisering (Bodrožić & Adler, 2018; Røvik, 2016). Det mest klassiske eksemplet er trolig Taylors scientific management, som fikk avgjørende betydning for hvordan produksjon i den vestlige verden utviklet seg.

Organisasjonskonsepter har to sentrale kjennetegn: fortolkningsrom og løfte om ytelsesforbedring (Benders et al., 2019). Et organisasjonskonsept blir som regel fremstilt med et sett av prinsipper og verktøy. Prinsippene er gjerne enkle å forstå, men også tvetydige, noe som gir rom for ulike fortolkninger. Et slikt fortolkningsrom gjør det mulig for ulike brukere (f.eks. ledere og konsulenter) å tilpasse konseptet til ulike lokale forhold. Dette gir konseptet større anvendelighet og øker spredningsfeltet, fordi brukerne plukker de elementene som er mest fordelaktig for deres kontekst og interesser.

Løfter om ytelsesforbedringer er også avgjørende for å forstå hvorfor organisasjonskonsepter blir populære. Ifølge Abrahamson (1996) er dette uløselig knyttet til normer om rasjonalisering og effektivitet – og i forlengelsen av dette fleksibilitet, kundetilfredshet og innovasjon. Gevinster realisert som følge av implementerte organisasjonskonsepter er svært vanskelig å dokumentere empirisk på en metodologisk forsvarlig måte; derfor blir løfter om ytelsesforbedring ofte fundert i tilskrivninger og historiefortellinger (Benders et al., 2019).

Organisasjonskonseptet lean, en hovedpilar i EBS, er et godt eksempel på et organisasjonskonsept med høyt fortolkningsrom og løfte om ytelsesforbedring. Lean defineres gjerne i fem prinsipper (Rolfsen, 2014, s. 43):

- Spesifiser verdi fra kundens perspektiv.

- Identifiser verdistrømmen som leverer denne verdien.

- Skap flyt gjennom verdistrømmen (fjern sløsing).

- Skap sug (engelsk: «pull») gjennom verdistrømmen (produser etter faktisk etterspørsel).

- Perfeksjoner verdistrømmen gjennom kontinuerlig forbedring.

Med et slikt abstraksjonsnivå har brukerne et betydelig handlingsrom til å velge ut deler av konseptet som passer inn i egen kontekst. Videre er lean er et godt eksempel på et konsept som innfrir samfunnets normer knyttet til økt produktivitet, innovasjon og kundetilfredshet. Konseptet gir løfter om forbedring hvor som helst og med hvem som helst (Womack et al., 1990), og har fått en sterk posisjon i Norge, både i og utenfor produksjonsindustri (Madsen et al., 2019). I norsk sammenheng er lean også gitt en særnorsk fortolkning hvor medbestemmelse, teamarbeid og partnerskap vektlegges på virksomhetsnivå (Rolfsen, 2014).

Internasjonalisering av konsepter

Det andre hovedtemaet omhandler internasjonalisering av konsepter og praksiser, og avveininger mellom standardisering og tilpasning når disse overføres på tvers av geografiske lokasjoner.

Rasjonalet for standardisering er at det gir en felles plattform for forbedringsarbeid, herunder prinsipper og verktøy for prosessforbedring. Studier de siste 30 årene har imidlertid avdekket store utfordringer knyttet til multinasjonale selskapers forsøk på å standardisere forbedringsprogrammer. Når et konsept eller en praksis skal distribueres, møter det ulike teknologiske, kulturelle og politiske situasjoner. Disse ulikhetene utfordrer standardiseringen, og for at konseptet skal kunne innføres, må enhetene tilpasse eller «hybridisere» (Wallace, 2004) det. Et betydelig antall studier dokumenterer dette i praksis (f.eks. Ansari et al., 2014; Kostova, 1999; Netland, 2014; Wallace, 2004) og beskriver standardisering som «unntaket, og ikke regelen» (Ansari et al., 2014, s. 1314).

I stedet for å kopiere et konsept skreddersyr selskapet sitt eget. program

Bedriftsspesifikke produksjonssystemer

Som en reaksjon på utfordringene knyttet til fortolkning og internasjonal overføring har selskaper utviklet nye strategier for å innføre organisasjonskonsepter. I stedet for å kopiere et konsept skreddersyr selskapet sitt eget program, bygget på ett eller flere standardkonsepter (Netland, 2013, 2014). Fenomenet går under navnet bedriftsspesifikke produksjonssystemer (company-specific production systems, forkortet XPS) og synes å være en trend blant produksjonsbedrifter (Netland, 2014). Utvelgelsen av konsepter, tilpasningen og justeringen til selskapets egenart finner sted på et overordnet nivå, sterkt støttet av toppledelsen i selskapet (Netland, 2013, 2014). Deretter blir programmet distribuert til selskapets (globale) organisasjon. Den innledende tilpasningen skal bidra til å sikre bedre forankring og standardisering på tvers av lokasjoner.

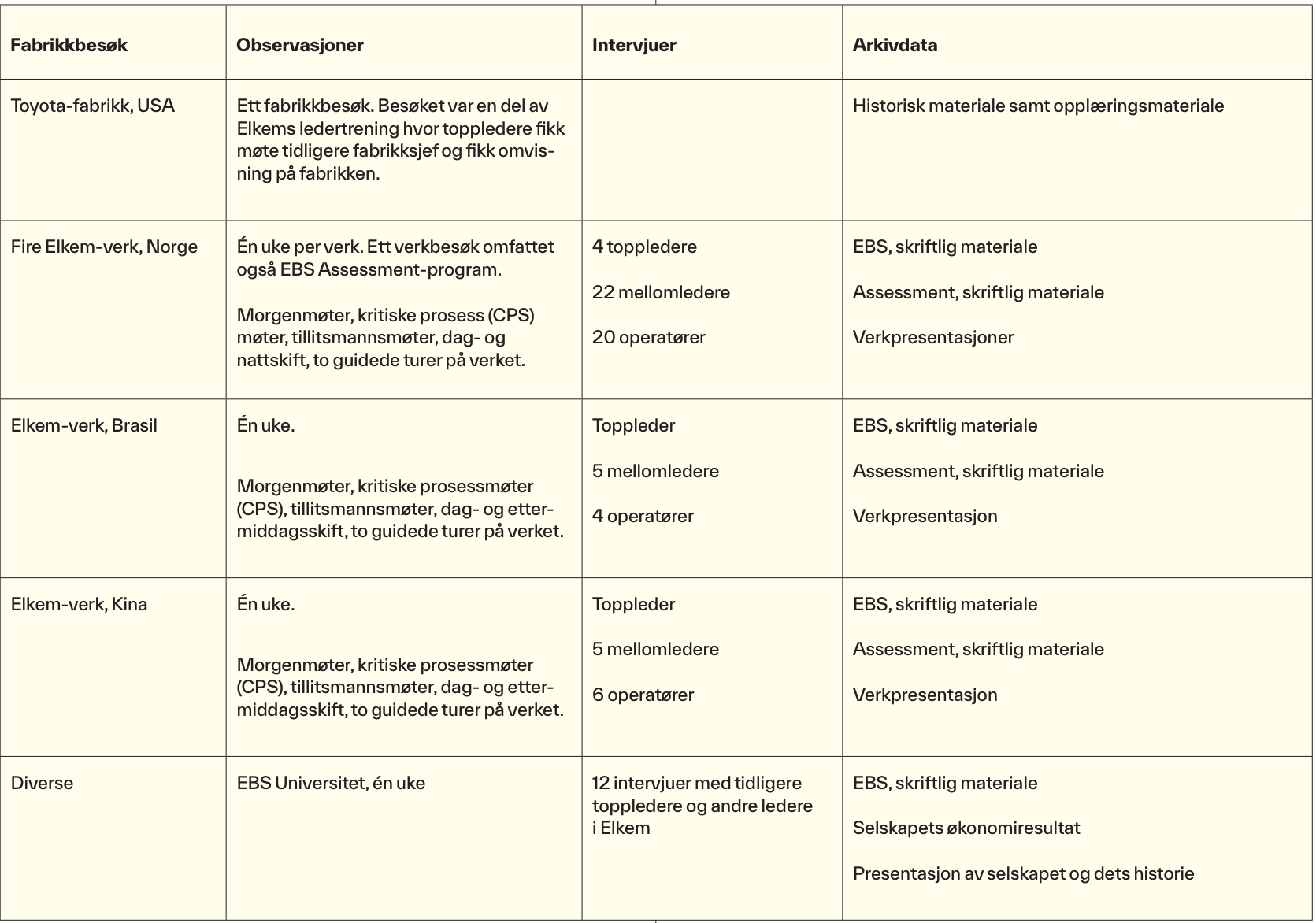

Tabell 1. Oversikt over datamateriale.

Litteraturen om produksjonsledelse betrakter gjerne disse produksjonssystemene som et verktøy for å identifisere og distribuere (antatt) beste praksis. Med tanke på å løse utfordringene beskrevet ovenfor, vil vi fremheve at et XPS også har to andre viktige funksjoner. For det første kan et XPS stimulere til organisasjonslæring, med andre ord til å søke etter og erverve ny kunnskap som endrer organisasjonens formelle og uformelle rutiner (Argote et al., 2021; Ingvaldsen & Engesbak, 2020). For det andre kan et XPS bidra til å bygge organisasjonskultur ved å klargjøre verdier og prinsipper og å utfordre ansattes grunnleggende antakelser (Schein, 2010). Disse to funksjonene henger sammen; ikke minst kan store forbedringer oppnås når det å løse produksjonsproblemer og å søke etter ny kunnskap blir institusjonalisert som forventninger til ansatte i bedriften (jf. Besser, 1996).

2. Datagrunnlag og metode

Vår forskning på Elkem har et casestudie-design, hvor vi rekonstruerer utviklingen av det fokale fenomenet (EBS) over tid i sin organisatoriske kontekst (Langley, 1999; Yin, 2011). Det empiriske materialet er hentet fra førsteforfatterens nylig avsluttede doktorgradsprosjekt ved Handelshøyskolen ved Universitetet i Agder. Data ble innhentet i tidsrommet 2017 til 2020. Se tabell 1 for en oversikt over enheter og utvalg av informanter.

Tabell 1. Oversikt over datamateriale.

Vi brukte prosessanalyse (Langley, 1999) til å fortolke det empiriske materialet. Et slikt metodisk rammeverk brukes til å forstå hvordan handlinger i en tidsperiodie endrer konteksten for handlinger i påfølgende perioder. Våre funn presenteres derfor i det følgende som et narrativ hvor sentrale hendelser og aktører trekkes frem.

I løpet av prosjektet kom kandidaten etter hvert svært tett på Elkem og utviklet tette relasjoner til flere av de sentrale aktørene rundt EBS. For å sikre nødvendig avstand valgte kandidaten en refleksiv metodologi som innebærer systematisk, kritisk refleksjon over forskerens rolle når data fortolkes (Alvesson & Skjøldberg, 2018). Øvrige forfattere har vært sentrale i å utforme studiedesign, utfordre preliminære funn og lansere alternative tolkninger for å sikre nødvendig objektivitet og distanse mellom førsteforfatter og Elkem.

3. Funn

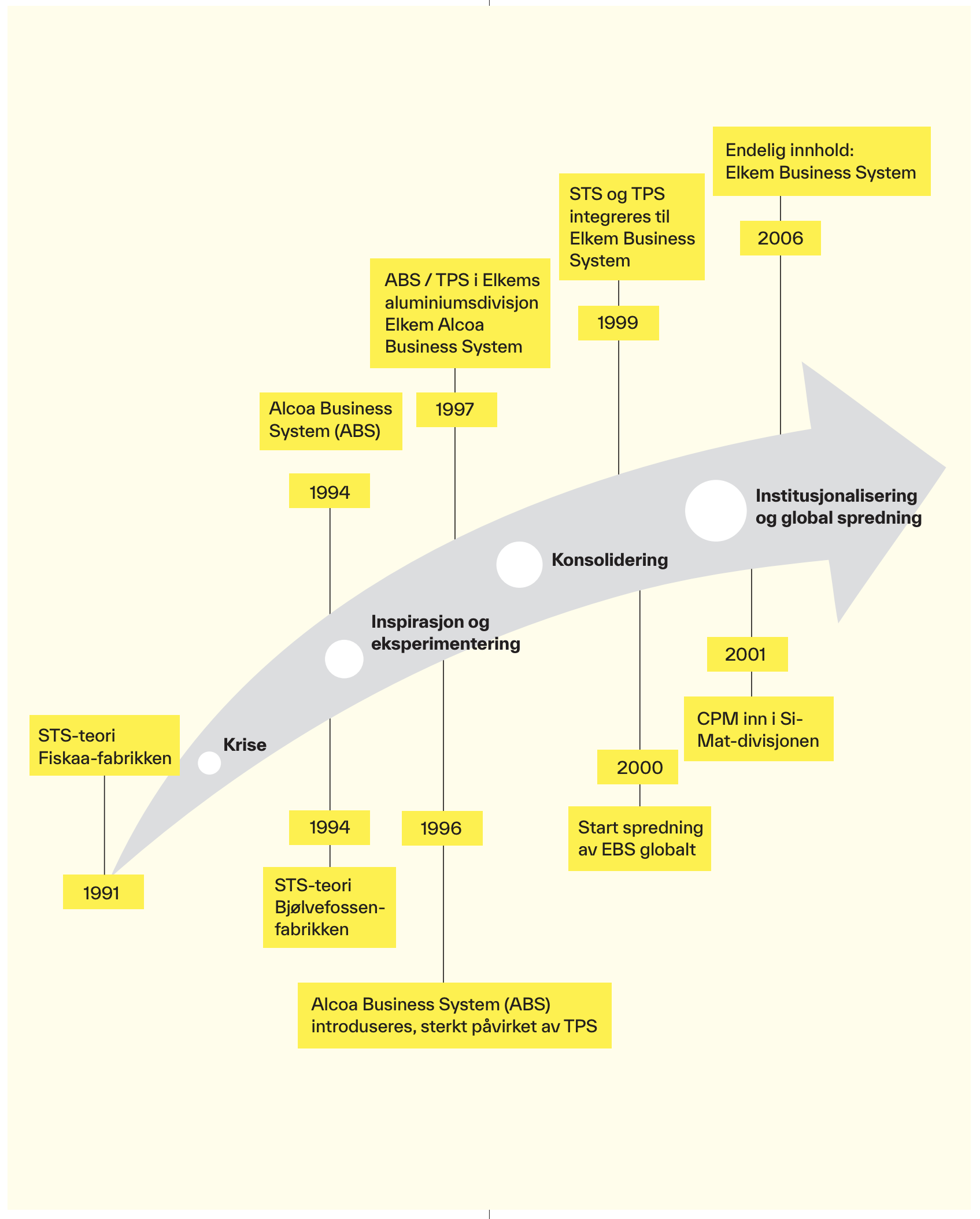

Elkem brukte 15 år på å utvikle og innføre sitt forbedringsprogram og har siden 2006 systematisk distribuert dette i sin globale organisasjon. I retrospekt finner vi at prosessen hadde fire hovedfaser (se også figur 1):

■ Krise (ca. 1991–1994), som i hovedsak handlet om å sikre videre drift, sterkt preget av innsparingstiltak.

■ Inspirasjon og eksperimentering (ca. 1994–1998), hvor ulike konsepter bidro til inspirasjon og fornyet tro på vekst i selskapet. I tillegg ble konseptene aktivt brukt til å eksperimentere med nye arbeidsprosesser og organisasjonsformer i ulike deler av organisasjonen.

■ Konsolidering (ca. 1998–2000), hvor læringen fra eksperimenteringen ble konsolidert til et første utkast av EBS.

■ Institusjonalisering og global spredning (ca. 2000–), hvor det endelige EBS ble utformet, ressurser til institusjonalisering ble allokert samt at EBS ble spredt globalt og standardisert gjennom aktiv utvikling av organisasjonskulturen i selskapet.

Figur 1. Utvikling, innføring og distribuering av EBS i Elkem ASA.

Fase 1: Krise

Den første fasen var en kamp for å overleve, hvor Elkem la stor vekt på kostkutt og nedbemanning. Svært få hadde tro på selskapets fremtid:

For å være helt ærlig, grunnen til at [EBS] ble en suksess, var at det kom som følge av desperasjon. Selv toppledelsen var ikke overbevist om at selskapet kunne bli reddet.

(Tidligere CEO Elkem, 2019)

Usikkerhet medførte også sterk vilje til å prøve nye konsepter og ta radikale grep. Alcoa var Elkems nære partner i aluminiumsdivisjonen og hadde som langvarig underleverandør til Toyota lært prinsippene i lean og utviklet sitt eget produksjonssystem, Alcoa Business System (ABS). Toppledelsen i Elkem ble umiddelbart begeistret for konseptet og så på lean som en redningspakke som kunne hindre konkurs. I 1994 sendte derfor Elkem sine første ressurspersoner til USA for å lære om konseptet, og i 1995 startet arbeidet med å lage et eget treningsprogram.

Parallelt med kostkuttprogrammet og den første introduksjonen til lean ble det initiert et eget utviklingsprosjekt på Fiskaa Verk i Kristiansand. Prosjektet var del av den daværende Brundtland-regjeringens ambisjon om å videreføre norsk arbeidslivstradisjon med vekt på bred arbeidstakermedvirkning i organisasjonsutvikling (Aslaksen, 1999). Fiskaa verk ble plukket ut, og en aksjonsforsker fikk i oppdrag å eksperimentere med sosioteknisk systemteori (STS) (Trist, 1981) som konsept for å skape økt produktivitet gjennom å involvere de ansatte. Prosjektet markerte starten på et langsiktig samarbeid som skulle få en avgjørende innvirkning på utviklingen av Elkems endelige forbedringsprogram.

Fase 2: Eksperimentering

I denne fasen fant vi at Elkem brukte STS og lean som virkemiddel for eksperimentering på ulike nivåer i organisasjonen. Eksperimenteringen i denne fasen førte til en omfattende læringsprosess hvor konseptene ble kombinert og tilpasset Elkems produksjon. Tre konkrete hendelser ble avgjørende i denne fasen.

Figur 2. Grunnleggende EBS-prinsipper (revidert).

Det første var en videreføring av STS i Fiskaa-prosjektet til verket i Bjølvefossen. Denne gangen ble prosjektet initiert av toppledelsen på verket og bidro sterkt til utvikling og prosessforbedring, forankret i medvirkning og aktiv deltakelse fra produksjonsgulvet (Aslaksen, 1999). Bjølvefossen-prosjektet markerte også første gang toppleder ble introdusert til STS.

Det andre tiltaket var et organisasjonsutviklingsprosjekt som involverte alle verkene i den globale organisasjonen. Tiltaket ble viktig for videre eksperimentering samtidig som det skapte arenaer for læring på tvers i organisasjonen. I 1996 hadde de ulike verkene i den globale organisasjonen begrenset samarbeid, de konkurrerte internt, det var en betydelig ovenfra-og-ned relasjon mellom konsernledelsen og lokale anlegg, og forholdet mellom fagforeningene og konsernledelsen var anstrengt (Aslaksen, 1999). Gitt denne situasjonen ble Elkem Leadership Conference (ELC) opprettet med to hovedmål:

- Å skape arenaer for dialog, refleksjon og læring mellom toppledelsen og verkene.

- Å sette i gang prosesser for å forbedre den globale produksjonsytelsen.

ELCs deltakere var ledere ved verkene, totalt 100 personer fordelt på 17 ledergrupper og 14 lokasjoner. ELC-prosjektet fulgte samme struktur som prosjektene ved Fiskaa og Bjølvefossen, og flere tiltak ble iverksatt på tvers av det globale nettverket som bidro til bedre produksjonsytelse. Konkret ble lederne gitt opplæring i grunnprinsippene i STS samtidig som de ble utfordret til å definere hvordan de skulle jobbe med prosessforbedring på egne verk. Resultater fra arbeidene ble så brakt tilbake til ELC-gruppen for å sikre kunnskapsdeling og synliggjøring av oppnådde resultater.

Et tredje eksperimentet startet i 1998. Ved siden av ELC-prosjektet ble lean prøvd ut i Elkems aluminiumsdivisjon. Divisjonssjefen ledet prosjektet parallelt med det som foregikk i resten av Elkems organisasjon. I 1998 startet en treningsgruppe arbeidet med å innføre lean-prinsippene på de to norske verkene, og det ble utviklet et eget forbedringsprogram for aluminiumsdivisjonen: Elkem Aluminium Business System (EABS). Samtidig ble dette arbeidet betydelig påvirket av STS-ideer fra resten av organisasjonen. Da verktøyene for kontinuerlig forbedring ble introdusert, meldte for eksempel operatørene inn mange forslag. Det var imidlertid betydelige variasjoner i faktisk gjennomføring av forbedringstiltak mellom de ulike skiftene, noe som viste seg å kunne spores tilbake til skiftlederne. Som en tidligere skiftleder selv forklarte:

Vi ble brukt som en kommunikasjonskanal for å kommunisere problemene i systemet. Flere ledere tok ikke problemene videre, og da ble ingenting gjort med problemene. Vi skjønte da at problemet var lederne selv.

STS og prinsippet om selvstyrte arbeidsgrupper var nå kjent i Elkem og ble derfor den nærliggende løsningen på et problem ved innføringen av lean. I løpet av 1998 og 1999 ble alle skiftledere fjernet, og produksjonslinjene ble teambaserte.

I denne fasen spilte toppleder en viktig rolle i å skape tro og optimisme, og bidro til å endre perspektivet fra kortsiktige kostnader til prosessforbedring (Aslaksen, 1999). Konkret besøkte topplederen alle de 30 globale verkene to ganger hvert år fra 1994 til 2000, noe som utgjorde en reiseaktivitet på mer enn ett besøk per uke i seks år. Toppleder kan videre beskrives som en orkestrator som koordinerte de distribuerte læringsprosessene som fant sted. Toppleder hadde ikke en masterplan for utviklingen av EBS, men en sterk tro på at konseptene og de nye organisasjonsstrukturene som ble introdusert, ville redde selskapet. Han sikret også at læringen ble samlet opp og brakt videre i organisasjonen. Han ansatte aksjonsforskeren som HR-direktør og igangsatte ELC-prosjektet.

Fase 3: Konsolidering

Resultatene av eksperimenteringen beskrevet i forrige avsnitt ble presentert for konsernledergruppen på et møte i Mosjøen i 1999. Møtet var en del av det pågående ELC-prosjektet, og det samlet hele ledergruppen fra alle Elkems anlegg. På dette møtet bestemte administrerende direktør sammen med de andre lederne at EABS skulle endre navn til Elkem Business System (EBS). Det ble også vedtatt at skriftlig materiale fra EABS skulle justeres i EBS for å gjenspeile kombinasjonen og tilpasningen av STS og lean. Eksempelvis ble Processes in control (figur 2) lagt til for å understreke betydningen av prosessforbedring i EBS. Senere ble Empowered people fremhevet for å understreke betydningen av operatørenes medvirkning og kompetanse. I dag plasseres denne verdien i sentrum når EBS blir visualisert (figur 2).

Fase 4: Institusjonalisering og global spredning

Toppledelsen i Elkem allokerte betydelige ressurser for å sikre institusjonalisering av EBS. Konkret ble det opprettet et eget EBS-senter som skulle koordinere og støtte alle EBS-aktiviteter i selskapet. Det ble også iverksatt årlig ledertrening for alle ledere i selskapet. Et eget EBS-universitet ble opprettet for å skolere operatører, mellomledere og toppledere. Det ble etablert et Assessment-program for evaluering av EBS-implementeringen samt et gjennomgående rapporterings- og visualiseringssystem for synliggjøring av forbedring på alle nivåer. Det ble også utnevnt egne EBS-koordinatorer på verkene og i divisjonene samt oppfordret til fagsamlinger og læring på tvers av landegrensene.

Under verksbesøkene i Norge, Kina og Brasil fant vi at alle verkene hadde innført verktøyene fra lean (f.eks. verdistrømsanalyse, 5S og A3). I tillegg hadde verkene i betydelig grad innført prinsippene om teamorganisering, hvor operatørene var gitt myndighet til å ta egne beslutninger i sine daglige arbeidsoppgaver. Eksempelvis fant vi at formenn var fjernet fra produksjonsgulvet i Norge og Brasil, og at den kinesiske fabrikken var i ferd med å gjennomføre dette da vi gjorde vår datainnsamling. Følgende sitater er illustrerende:

Ja, […] Vi trengte å forbedre vår produktivitet. En måte var å endre organisasjonen ved å fjerne mellomledere. Jeg kunne gjøre det slik jeg ville, og jeg bestemte meg for å gjøre det via EBS […] fordi jeg har sett verket i Norge og modenheten til de ansatte der, noe vi ikke har her i Brasil. (Fabrikksjef Brasil, 2018)

Jeg bruker 90 prosent av arbeidstiden min alene uten tilsyn av min leder. De fleste av oppgavene mine løser jeg alene. (Operatør på kinesisk fabrikk, 2019)

Videre fant vi at alle verkene engasjerte sine ansatte i kontinuerlige forbedringsaktiviteter, med mål om forbedret ytelse på kritiske produksjonsvariabler så vel som på HMS og vedlikehold.

I intervjuene refererte verksjefene til EBS som «religion».

Institusjonaliseringstiltakene, spesielt EBS-universitetet, Assessment-programmet og ledertreningen synes å ha spilt en avgjørende rolle i å forklare disse observasjonene. For eksempel fant vi i våre intervjuer med verksjefene i de ulike landene en påfallende lik tilnærming til ledelse. Deres årelange opplæring og trening i EBS så ut til å ha resultert i et sterkt engasjement. I intervjuene refererte verksjefene til EBS som «religion» og «en måte å tenke på innen alle områder i livet». Verksjefene brukte også mye energi på å påvirke mellomledere og ingeniører til å følge EBS. Dette ble gjort på flere områder: morgenmøter, problemløsningsmøter, lunsjpauser, møter om kritiske prosesser, sosiale arrangementer og i den daglige oppfølgingen. Verksjefene uttrykte også sin sterke tilslutning til EBS ved å ha på seg samme arbeidsklær som operatører på anlegget, noe som synligjorde at «vi deler alle den samme troen» på fabrikkgulvet. Når eventuell motstand oppsto blant mellomledere, var dette ofte knyttet til hvordan operatørene skulle involveres, eller hvordan problemløsning skulle gjennomføres. Prosesser ble da gjennomført for å forankre EBS, hvor bruken av vitenskapelige verktøy og deduktive metoder ble fremhevet, kombinert med sterk tro på å involvere de ansatte på fabrikken. I stedet for å fortelle mellomledere hvordan de skulle løse problemet, oppfordret toppledere dem til å bruke EBS-verktøyene og erfare effekten av løsningene de selv valgte. Gjennom denne selvopplevelsesprosessen fikk mellomledere en ny forståelse av problemløsing og potensialet i EBS.

Verksjefene og operatørene rapporterte også å ha sitt eget Mekka å besøke. Det norske verket i Kristiansand ble beskrevet som bekreftelsen på at EBS var en suksess, og at deres tro var riktig. På den kinesiske fabrikken rapporterte de fleste mellomledere og flere operatører at de jevnlig ble sendt til Norge for å se og lære om forbedringsprogrammet. Den kinesiske verksjefen hevdet også å ha besøkt verket minst 50 ganger i løpet av de siste 10 årene for å studere hvordan produksjonslinjen var organisert på det norske anlegget.

Funnene fra våre undersøkelser ble speilet tilbake til Elkem for validering. Der ble funnene anerkjent som troverdige. Som et medlem i toppledergruppa uttrykte det:

Dette er spot on, men vi har aldri adressert det slik før. Ja, det er nesten en religiøs tro, og dere har beskrevet noe som har vært rett foran øynene våre. Og ja, det er derfor vi lykkes. (Toppleder Elkem, våren 2018)

4. Diskusjon og konklusjon

Våre funn tyder på at Elkem lyktes med å utvikle, innføre og distribuere sitt forbedringsprogram EBS, og at dette bidro til å skape kontinuerlig prosessforbedring i deres globale organisasjon. To lærdommer er særlig relevante for organisasjoner som ønsker å skape sitt eget forbedringsprogram: (1) Elkems bruk av standardkonsepter som utgangspunkt for å skape organisatorisk læring, og (2) kulturbygging brukt som virkemiddel for å standardisere forbedringsprogrammet på tvers av lokasjoner.

Organisatorisk læring

Elkem utviklet ikke sitt forbedringsprogram gjennom en rasjonell beslutningsprosess. Det var ingen masterplan hvor toppledelsen (eller andre) først evaluerte selskapets særtrekk, styrker og svakheter, for så å velge ut en kombinasjon av organisasjonskonsepter. Våre funn viser snarere at Elkem la til rette for en omfattende organisatorisk læringsprosess som varte i 15 år og fortsatt pågår. Inspirasjonskildene var mange og ulike: lean og japanske produksjonsmetoder, Alcoas produksjonssystem tilpasset prosessindustri, sosioteknisk systemteori, og organisasjonsutvikling innenfor rammene av en norsk samarbeidsmodell. Et sentralt poeng er at de ulike konseptene ikke ble tatt inn som ferdige løsninger, men som et utgangspunkt for lokale eksperimenter.

I et slikt perspektiv er den sentrale utfordringen ved etableringen av et produksjonssystem å finne balansen mellom å oppmuntre til lokal eksperimentering og å konsolidere en felles tilnærming. Med andre ord har vi å gjøre med en klassisk avveining mellom sentraliserte (planlagte) og desentraliserte (fremvoksende) strategier for endring (Holmemo & Ingvaldsen, 2018). I Elkems tilfelle ser vi at desentralisert eksperimentering langt på vei gikk forut for sentralisert planlegging og formalisering. Toppleders rolle kan trolig best beskrives som orkestrator av læring. Hans aktive rolle startet i andre fase, hvor han inspirerte medarbeiderne til å eksperimentere med ideer både innenfra og utenfor selskapet. Nye tiltak fikk lov til å blomstre i organisasjonen, og på et tidspunkt ble disse ideene konsolidert til det endelige EBS. Videre allokerte toppleder betydelige ressurser for å sikre institusjonalisering, og det ble opprettet enheter for å opprettholde, utvikle og spre EBS. Dette indikerer en viktig bevissthet om utfordringene ved å stimulere og opprettholde organisasjonsendring (Buchanan et al., 2005).

Våre funn har praktiske implikasjoner for ledere som ønsker å bruke standardkonsepter til å skape organisatorisk læring. Lederen må evne å involvere organisasjonen gjennom eksperimentering. Sentralt er lederens evne til å fange opp essensen av de tiltenkte og utilsiktede læringsopplevelsene som finner sted, og å etablere arenaer for kunnskapsdeling både vertikalt og horisontalt i organisasjonen.

Global kulturbygging

Det andre hovedpoenget er hvordan Elkem brukte kulturbygging som virkemiddel for å standardisere forbedringsprogrammet på tvers av lokasjoner. Trolig var tiltakene for institusjonalisering sentrale: EBS-universitetet, Assessment-programmet, ledertreningen og toppleders egenhendige spredning av budskapet. Denne satsningen på å bygge organisasjonskultur systematisk synes å ha påvirket og re-strukturert grunnleggende antakelser (Schein, 2010) hos ledere og medarbeidere i selskapet, spesielt omkring ansattes medvirkning og systematikk i forbedringsarbeid. Oppsiktsvekkende funn ble gjort knyttet til denne kulturbyggingen. Forskning på globale kulturforskjeller har i en årrekke understreket utfordringene med å lede på tvers av landegrenser fordi sosiale og kulturelle forskjeller synes uoverkommelige. Fabrikker i Kina og Brasil blir for eksempel ofte beskrevet som svært hierarkiske med betydelig maktavstand (Hofstede, 2011), men i Elkem har de altså innarbeidet et organisasjonsdesign preget av selvstyring.

Også her har våre funn praktiske implikasjoner. For det første må lederen forstå viktigheten av sin egen tilstedeværelse for å sikre kulturbygging. Det innebærer stor grad av dedikasjon, ofte kombinert med høy reiseaktivitet. For det andre må ressurser brukes på langsiktige institusjonaliseringsaktiviteter. Dette kan omfatte strukturelle endringer (for eksempel ved å organisere eget utviklingssenter, innføre rapporteringssystemer, etablere egne endringsagenter i divisjonene) eller mer skolerende aktiviteter som opplæringsprogrammer, ledertrening og evalueringsprogrammer.

Studiens begrensninger

Andre bedrifter som satser på systematisk prosessforbedring, vil gjennomgå sine individuelle reiser. De fire fasene vi identifiserte hos Elkem, er således ikke et generaliserbart mønster eller en oppskrift på hvordan forbedringsprogrammer bør settes ut i live. I Elkems historie er det særlig to fordelaktige faktorer som ikke nødvendigvis er til stede for andre. For det første skapte krisen på 1990-tallet et kraftig insentiv til å søke etter nye løsninger. For det andre opererer Elkem i en bransje hvor innovasjon typisk skjer ved at ny kunnskap (eller teknologi) legges til, heller enn å erstatte kunnskapen som finnes i organisasjonen fra før (Ingvaldsen & Engesbak, 2020). Derfor egner den seg særlig godt for inkrementell prosessforbedring, som både lean og STS legger opp til. I andre bransjer preget av raskere teknologiskifter vil nok både valget av konsepter og dynamikken ved innføring være annerledes.

Referanser

Abrahamson, E. (1996). Management fashion. Academy of Management Review, 21(1), 254–285.

Alvesson, M. & Skjøldberg, K. (2018). Reflexive methodology: New vistas for qualitative research. Sage.

Ansari, S., Reinecke, J. & Spaan, A. (2014). How are practices made to vary? Managing practice adaptation in a multinational corporation. Organization Studies, 35(9), 1313–1341.

Argote, L., Lee, S. & Park, J. (2021), Organizational learning processes and outcomes: Major findings and future research directions. Management Science, 67(9), 5399–5429.

Aslaksen, K. (1999). Strategies for change in corporate settings: A study of diffusion of organizational innovations in a Norwegian corporation [Ph.d.-avhandling]. Norges teknisk-naturvitenskapelige universitet.

Benders, J., van Grinsven, M. & Ingvaldsen, J. A. (2019). The persistence of management ideas: How framing keeps «Lean» moving. I A. Sturdy, S. Heusinkveld, T. Reay & D. Strang (Red.), The Oxford handbook of management ideas (s. 271–285). Oxford University Press.

Besser, T. L. (1996). Team Toyota: Transplanting the Toyota culture to the Camry plant in Kentucky. State University of New York Press.

Bodrožić, Z. & Adler, P. S. (2018). The evolution of management models: A neo-schumpeterian theory. Administrative Science Quarterly, 63(1), 85–129.

Buchanan, D., Fitzgerald, L., Ketley, D., Gollop, R., Jones, J. L., Lamont, S. & Whitby, E. (2005). No going back: A review of the literature on sustaining organizational change. International Journal of Management Reviews, 7(3), 189–205.

Hekneby, T., Ingvaldsen, J. A., & Benders, J. (2020). Managing adoption by cultural development: Exploring the plant level effect of a ‘Company Specific Production System’(XPS) in a Norwegian multinational company. Journal of Industrial Engineering and Management, 13(2), 402–416.

Hekneby, T., Benders, J. & Ingvaldsen, J. A. (2021a). Not so different altogether: Putting Lean and sociotechnical design into practice in a process industry. Journal of Industrial Engineering and Management, 14(2), 219–230.

Hekneby, T., Ingvaldsen, J.A. & Benders, J. (2022). Orchestrated learning: creating a company-specific production system (XPS). International Journal of Lean Six Sigma, 13(2), 361-381.

Hofstede, G. (2011). Dimensionalizing cultures: The Hofstede model in context. Online Readings in Psychology and Culture, 2(1), https://doi.org/10.9707/2307-0919.1014

Holmemo, M. D. Q., & Ingvaldsen, J. A. (2018). Local adaption and central confusion: decentralized strategies for public service Lean implementation. Public Money & Management, 38(1), 13–20.

Ingvaldsen, J. A., & Engesbak, V. (2020). Organizational learning and bureaucracy: an alternative view. The Learning Organization, 27(5), 403–415.

Ingvaldsen, J. A., Rolfsen, M. & Finsrud, H. D. (2012). Lean organisering i norsk arbeidsliv: Slutten på medvirkning? Magma, 15(4), 42–50.

Kostova, T. (1999). Transnational transfer of strategic organizational practices: A contextual perspective. Academy of Management Review, 24(2), 308–324.

Langley, A. (1999). Strategies for theorizing from process data. Academy of Management Review, 24(4), 691–710.

Madsen, D. Ø., Berg, T., Stenheim, T., Moum, J. V., Bordewich, I. O. & Storsveen, M. (2019). The long-term sustainability of lean as a management practice: Survey evidence on diffusion and use of the concept in Norway in the period 2015–2017. Sustainability, 11(11), 3120.

Netland, T. H. (2013). Exploring the phenomenon of company-specific production systems: One-best-way or own-best-way? International Journal of Production Research, 51(4), 1084–1097.

Netland, T. H. (2014). Coordinating production improvement in international production networks: What’s new? I J. Johansen, S. Farooq & Y. Cheng (Red.), International Operations Networks (s. 119–132). Springer.

Pettigrew, A. M. (1987). Context and action in the transformation of the firm. Journal of Management Studies, 24(6), 649–670.

Rolfsen, M. (2014). Lean blir norsk. Fagbokforlaget.

Røvik, K. A. (2016). Knowledge transfer as translation: Review and elements of an instrumental theory. International Journal of Management Reviews, 18(3), 290–310.

Schein, E. H. (2010). Organizational culture and leadership. John Wiley & Sons.

Sirmon, D. G., Hitt, M. A., Ireland, R. D. & Gilbert, B. A. (2011). Resource orchestration to create competitive advantage: Breadth, depth, and life cycle effects. Journal of Management, 37(5), 1390–1412.

Sogner, K. (2014). Creative power: 1904–2014, Elkem 110 years. Messel Forlag.

Trist, E. (1981). The evolution of socio-technical systems [Occasional paper no. 2]. Ontario Quality of Working Life Centre.

Wallace, T. (2004). Innovation and hybridization: Managing the introduction of lean production into Volvo do Brazil. International Journal of Operations & Production Management, 24(8), 801–819.

Womack, J. P., Jones, D. T. & Roos, D. (1990). The machine that changed the world. Simon & Schuster.

Yin, R. K. (2011). Applications of case study research. Sage.